用于射频功率应用的氮化铝电阻元件(陶瓷電阻薄膜)

BeO/AlN陶瓷比较

与BeO陶瓷相比,AlN在许多方面都很接近,由于应用的高功率性质,主要参数是导热性。表 1 列出了两种材料的特性。在电气学上,AlN 的介电常数高于 BeO,这导致电容部分略高。必须采用谨慎的布局和薄膜设计来减轻这种差异。

应用

AlN 电阻器和端子被设计为当今使用的现有 BeO 产品的直接替代品。然后,这些AlN器件定义了一类通用的非BeO射频电阻功率产品。应用包括射频功率放大器、隔离器、吸收滤波器、天线馈电和功率合路器。

AlN 历史

AlN陶瓷在射频行业中作为通用的绝缘散热器和薄膜基板已使用多年。传统上,AlN电阻器件采用薄膜技术构建;但由于薄膜工艺成本高昂,其应用受到限制。随着无线行业的兴起以及随之而来的对具有成本效益和安全的BeO替代品的需求,制造商已转向成本较低的厚膜技术来满足需求。

厚膜AlN

氧化铝厚膜系统(Al2O3)和BeO是多年前开发的,一直是射频功率电阻行业的主力军。铝2O3用于高达约 5 W 的功率水平,而 BeO 用于高达 800 W 的更高功率。然而,厚膜技术向AlN陶瓷的转移并不是一件简单的事情。为铝开发的厚膜电阻器和导体系统2O3和 BeO 不适用于 AlN 陶瓷,因为氧化铅玻璃键合系统发生在厚膜浆料和 Al 之间2O3或BeO陶瓷材料在烧制时,可被AlN陶瓷还原。应用专为 Al 设计的厚膜浆料2O3或 AlN 陶瓷上的 BeO 将实现电阻器和金属膜对 AlN 陶瓷的不一致粘附,这通常归因于 AlN 陶瓷材料的不一致。厚膜与陶瓷的粘附力是组件长期可靠性的关键。由于无线行业最近对具有成本效益且安全的 BeO 替代品的需求,厚膜浆料制造商最近开发了厚膜 AlN 浆料系统。使用这些浆料系统以及适当制备的 AlN 陶瓷基板,可以在 AlN 陶瓷基板上提供厚膜电阻元件的新产品。

厚膜附着力的另一个关键是AlN陶瓷材料的适当制备。在AlN烧结过程中,Al3O3+ Y2O3被驱动到陶瓷表面,这将阻碍厚膜的附着力,必须通过研磨基板来去除。

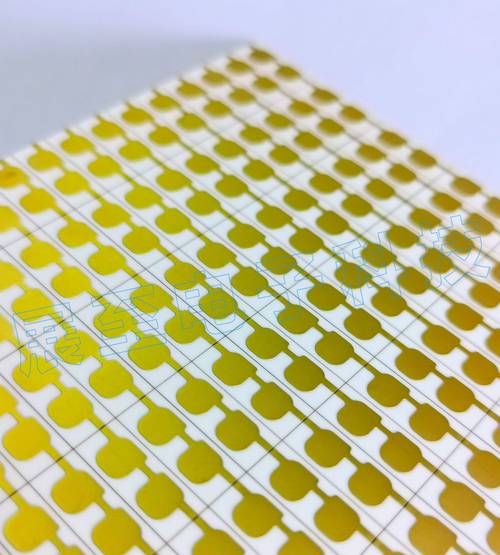

对比测试

作为比较的基准,厚膜AlN与行业标准的厚膜BeO和薄膜AlN产品进行了测试。由于薄膜附着力是主要问题,测试的重点是指出这些类型故障的实验。为了保持一致性,所有三个系统的测试都在同一部件上进行 - 一个150 W,法兰安装,50端接。照片中所示的部件是一个 0.250“ x 0.375” 陶瓷芯片,安装在带有 SN96 焊料的镀镍铜法兰上。对每种系统类型的多个部件进行了引线拉力测试、剪切测试、热循环测试、薄膜温度和电阻饱满性测试。

引线拉力测试

将 0.050 英寸宽、0.006 英寸厚的银带引线焊接到三种类型零件上相同尺寸的导体焊盘上,然后拉至销毁,平均结果如表 2 所示。这三种系统的水平拉力都非常出色,而薄膜AlN和厚膜BeO的垂直拉力测试似乎更好。

剪切试验

每种类型的零件都用 SN96 焊料焊接到镀镍法兰上,然后破坏性地剪切掉法兰,平均结果如表 3 所示。纯粹的测试表明,所有体系的初始附着力都非常出色,正如预期的那样,BeO力更好,厚膜AlN略优于薄膜AlN体系。

热循环试验

虽然剪切测试是衡量浆料与陶瓷的初始附着力的良好指标,但零件的热循环可以很好地衡量长期可靠性。AlN陶瓷和铜法兰之间的热膨胀系数(TCE)差异会在材料中产生应力,该应力必须被焊料/厚膜浆料界面吸收。零件的热循环可作为出色的加速寿命测试。在接近恒定的温度下,简单地在零件中耗散功率并不能指示零件的长期可靠性,也不能代表零件的最坏工况。粘附层必须从热到冷反复受力,才能真正获得粘附层吸收应力而不失效的有用量度。该测试相当于反复来回弯曲金属棒,直到金属棒断裂。

选择铜法兰材料和 SN96 焊料,以比较加速测量厚膜与陶瓷基板的长期粘附力。铜的TCE是AlN的TCE的3.6倍,SN96焊料的抗拉强度接近6000psi。该零件的所有三个版本都用螺栓固定在微处理器控制的冷却板上,法兰下方有少量导热硅脂。这些部件在额定功率 (DC) 的 100% 和最高法兰温度下循环。如图 1 所示,循环曲线旨在提供非常加速和恶劣的环境,以加速故障。结果列于表4中。

所有三个部件在 300 之间都失败了第和 378第热循环。由于焊料和/或厚膜中形成微裂纹,这些微裂纹随着每个额外的热循环而传播,从而增加了陶瓷和法兰之间的热阻,从而发生了故障。当热阻增加到整个系统的热梯度变得足够大时,就会建立热失控条件,并且器件会失效。从数据来看,所有三种系统类型都在同一范围内失败。

胶片温度

三个系统中每个系统的部件都安装在100°C和150 W耗散的受控散热器上。薄膜温度测量可以很好地指示端接的热阻。使用红外热探头进行胶片温度测量。结果列于表5中。正如预期的那样,由于陶瓷的热阻较低,BeO部分表现出较低的薄膜温度。薄膜和厚膜AlN部分彼此之间的距离在几度以内。

结论

厚膜AlN陶瓷电阻器件将补充该公司提供的全系列电阻器和端接器。由于围绕BeO的安全问题,AlN系列将是一个受欢迎的替代方案。厚膜AlN工艺的可靠性和可重复性取决于AlN陶瓷的正确制备以及专门为AlN开发的浆料的使用。所提出的测试表明,为AlN陶瓷设计的厚膜浆料的性能至少与薄膜AlN产品一样好,并且接近厚膜BeO产品。