苏州卓茂光电:BGA检测为什么要用到X-RAY(點焊元器件檢測)

2024-07-15

这类连接线多而密的表面贴片元器件安裝与pcb板上构成具有相应功能的应用电路。在这个情况下,元器件与pcb板的节点,除周边外面看得出之外其他均没法用人眼观察到即不可目视点焊。但在实际的生产实践中不同节点的质量状况没办法做到完美无缺,每一个点焊都能够存在各种各样的铸造缺陷(如桥连、虚焊、焊球、不能充分润湿等)的可能……

这类连接线多而密的表面贴片元器件安裝与pcb板上构成具有相应功能的应用电路。在这个情况下,元器件与pcb板的节点,除周边外面看得出之外其他均没法用人眼观察到即不可目视点焊。但在实际的生产实践中不同节点的质量状况没办法做到完美无缺,每一个点焊都能够存在各种各样的铸造缺陷(如桥连、虚焊、焊球、不能充分润湿等)的可能性,这将严重影响到使用电路的稳定性。

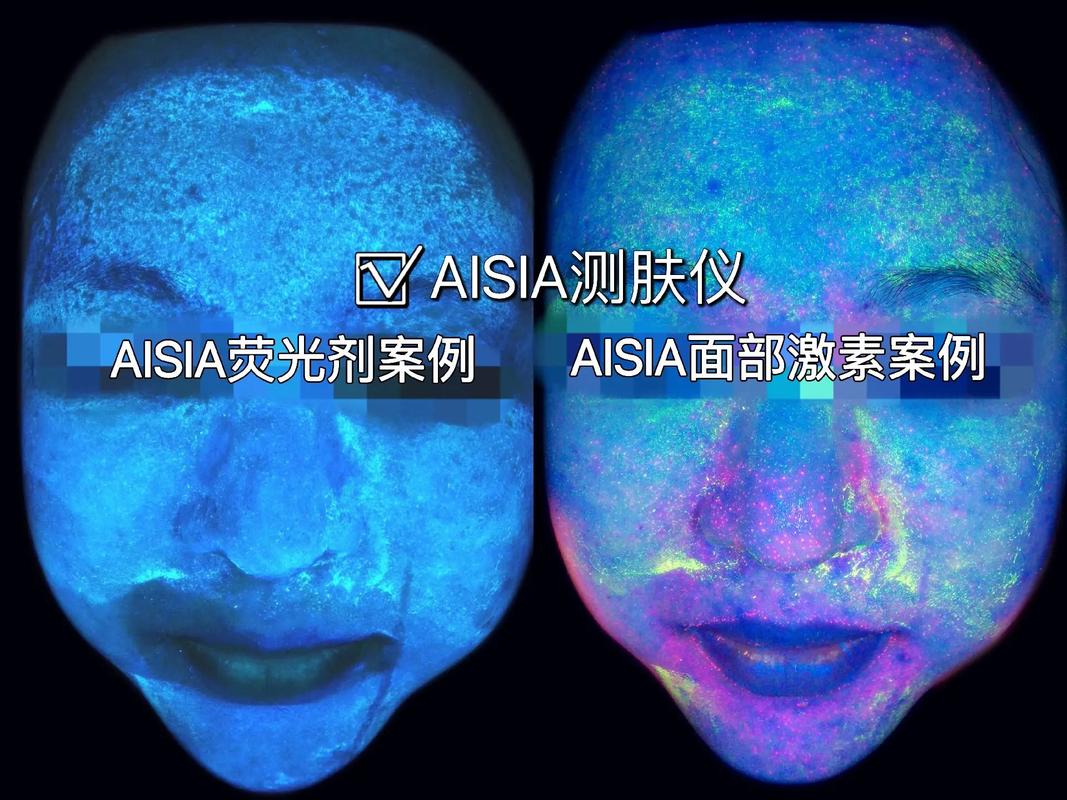

基于这类肉眼看不出来的,选用光学显微镜、目视、激光红外线等检测方法均束手无策,所以要想了解这类电路在电焊焊接后的真实情况,需选用具有穿透非透明物质能力的X射线检查方法来进行检测。X射线具有很强的穿透性,X射线透视图可以清楚的表明点焊薄厚,形状及质量的弥补分布,能充分体现出点焊的电焊焊接质量,并能做到定量分析。

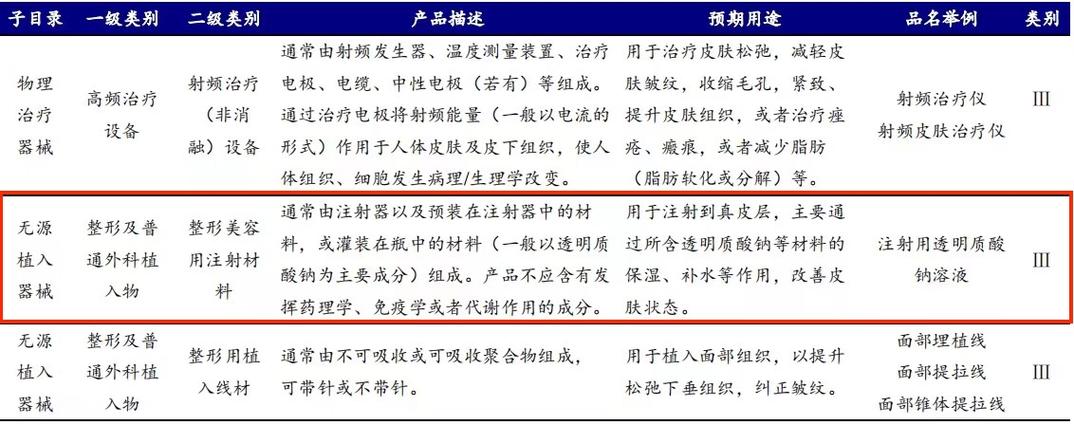

普遍的难题主要有:球珊阵列元器件BGA浸润缺陷、内部结构裂纹、断层,空洞、连锡、少锡,复杂精密组装部件中的坏件、移位、隐藏原件,pcb线路板开路/短路、电子元件失效等。

(图片来源网络,侵删)

这类难题,凭借X-Ray无损检测技术,对半导体封装元器件内部结构物理结构表征、缺陷检测与分析及失效分析等难题都能够得出很好的解释,满足高端电子器件制造技术上的检测需求,帮助改进生产工艺技术,很大程度提升了合格率。

BGA元器件在电焊焊接结束后,基于其点焊全被元器件本体所覆盖,所以既没法选用传统的目测方法观察检测全部点焊的电焊焊接质量,也不能应用自动光学检测设备对点焊的外观做质量评判。为达到有效的检测,可选用X-ray检测设备对BGA元器件的点焊进行检测。

随着创新技术的发展,超高分辨率、自动化的X-ray检测设备不但会为BGA元器件组装提供省时、省心、可靠的保障,也可以在电子设备常见故障分析中扮演关键的角色,提升常见故障清查效率。