手机壳、3D打印模型、玩具……莞企探索生物降解材料“七十二变”(材料降解改性)

在广东众塑降解材料有限公司(以下简称“众塑降解”)的展览柜上,摆放着的除了装满颗粒材料的玻璃罐,还有许多材料制品——纯色的手机壳、精美的3D打印模型、精致的玩具摆件,甚至连做口罩的熔喷布都被陈列了出来。

“提到环保降解材料,大家都会联想到一次性餐具和塑料袋,其实降解材料的应用领域很广,纸尿裤等很多生活用品都可以用到它。”众塑降解创始人刘桂刚表示。

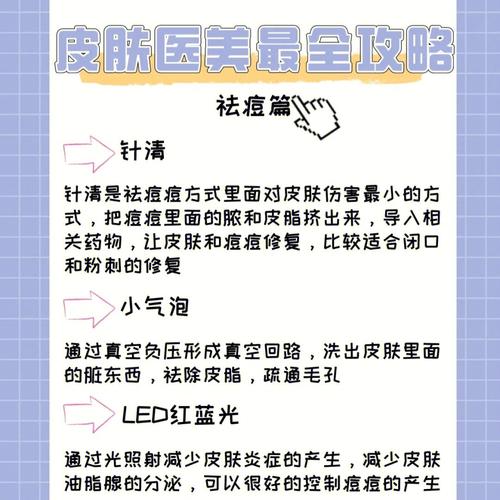

降解材料与其应用

耕耘全生物降解材料技术

工业制造,材料先行。从小小的材料颗粒,到一件完整的环保降解材料制品,这个链条的完成会对材料提出怎样的要求?

“以制作奶茶吸管为例,因为全生物降解材料(PLA)韧性很差,而且热变形温度较低,易受到水分影响变形。要实现对传统塑料材料的替代,就必须对材料进行改良改性,让其变得耐热而且具有一定的韧性、稳定性。”刘桂刚拿起一根吸管介绍道。

“除了对材料进行增强改性,有的时候还需要根据客户制作产品的特殊需求进行材料外观表现的改良,例如制作一些餐具餐盒、塑料包装袋等就需要提高材料的透明度。”刘桂刚说。

要实现对生物降解材料的增强改性,技术至关重要,这中间需要不断地进行调试让材料发生变化,并针对降解材料的标准采用多种改性手段并取得材料诸多特性的平衡。

目前,众塑降解在生物降解材料(PLA)的增强改性方面已经走出多条自主化技术研发道路:针对PLA韧性问题,其采用化学酯交换方法以及物理共混改性方法对PLA进行了增韧改性,得到了机械强度高、韧性好的完全生物降解PLA改性塑料;还开发了一系列耐热型改性PLA生物降解塑料,最高耐热温度可达100℃,为PLA在高温产品的应用开辟了新道路……

“生物降解材料的改性对于拓展其应用范围来说至关重要,由于降解材料的技术才起步,我们以自主研发为主,研发成本比较高。”刘桂刚表示,在前两年的研发积累下,企业已经有成熟的可降解塑料方案和重要的发明专利,在降解材料的耐热、透明、增韧等方面有了深厚的技术储备积累,可以应用于众多产品制作。

进行降解材料改性研究

挖掘产业资源紧抓发展风口

众塑降解成立于2018年,其在成立之初便定下了“小而精”的发展定位,专注于生物降解材料的研发、改性以及生产,而这背后离不开东莞优渥的营商环境。

“我进入环保降解材料领域得益于父辈在东莞的塑胶材料贸易发展,当时是在做降解材料贸易,受到领域内专家的启发,从此便一头扎进了全生物降解材料的研发当中。”刘桂刚强调,企业扎根东莞是因为东莞有着丰富的发展机会。

正如刘桂刚所言,东莞作为制造业重镇,产业链资源丰富,从原材料到工业制造成品,聚集了众多企业发展资源;再加上东莞塑胶原料产业实力强,樟木头镇的塑胶产业在业内享有盛名,这都为生物降解材料在内的塑料材料企业打造了重要的发展平台。

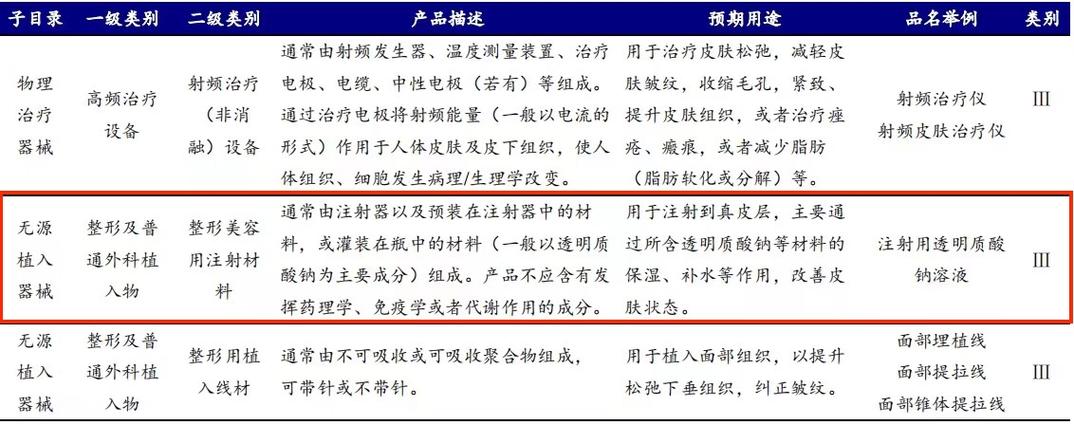

不久前,我市审议通过了关于审定《关于进一步加强塑料污染治理的实施方案》,并于今年年初在全市范围内禁止生产和使用不可降解的吸管、餐具等一批一次性塑料制品,并释放了我市将大力推动相关产业绿色转型,着力打造可降解塑料产业全链条的信号。

“我们目前主要是以外贸为主,降解材料主要出口到欧洲、澳大利亚和加拿大等地方,今年还进行了增资扩产,年产能可达2万吨。”刘桂刚表示,接下来将发挥企业的技术积累优势,抓住‘限塑令’政策的风口,挖掘国内市场,实现企业的快速发展。

在行业风口下,众塑降解迎来了新机遇。1月6日,众塑降解与国内领先的塑化行业综合服务商广州找塑料网络科技有限公司进行了品牌合作签约,实现了更广阔的资源对接。

“目前大家对于环保和可降解材料关注度在不断提高,已经有不少企业在找我们合作,共同研发产品以实现降解材料的替代,未来的发展前景一定是广阔的。”刘桂刚的话语也印证了中科院院士王恩哥的一句话——“谁掌握了材料,谁就掌握了未来”,这句话正在东莞生动上演着。

文字:吴鑫

摄影:吴鑫 视频:吴鑫

编辑:李世英