激光热导焊工艺(脈沖激光焊接)

脉冲宽度是脉冲激光的重要参数之一。脉冲宽度主要影响熔深,脉冲宽度越大,熔深越大,理论分析表明熔深与脉冲宽度1/2次方成正比。对于箔片焊接,一般只需要1ms的脉冲宽度。脉冲宽度越短,对激光功率密度的大小、分布及其稳定性要求越高。如果激光功率密度分布不均匀,局部功率密度过大,将导致材料局部汽化。适当降低功率密度,增加脉冲宽度,是激光功率密度和脉冲宽度有适当的配合将保证焊接过程的稳定性。对于厚板焊接,未来保证熔深,可以适当提高功率密度,甚至可以使材料表面温度超过沸点,允许一定的汽化。总的来说,对于确定的材料,采用短脉冲和高功率密度与采用宽脉冲和低功率密度可以达到相同的熔深,前者激光参数可焊范围窄,热效率高,而后者激光参数可焊范围宽,热效率低。

脉冲宽度越大,焊接时间越长,热影响区域越大。如果对影响区大小有严格要求,应严格控制脉宽。如果热影响区允许,适当增大脉宽有利于提高焊接过程中的稳定性。

脉冲波形对激光热导焊接头的质量和性能有较大影响。传统的脉冲激光采用储能电容对氙灯放电形成,其特点是脉冲宽度较大,脉冲频率较低,脉冲前后源较平缓。钟行脉冲焊接易导致材料融化不足,流动性不足,产生焊接裂纹,焊接质量难以得到保证。

随着计算机技术日益成熟,任意波形激光脉冲方便由工作人员进行设置和组合,显著提高了激光焊接设备的功能,是材料的焊接适应性和焊接质量得到很好的保证。

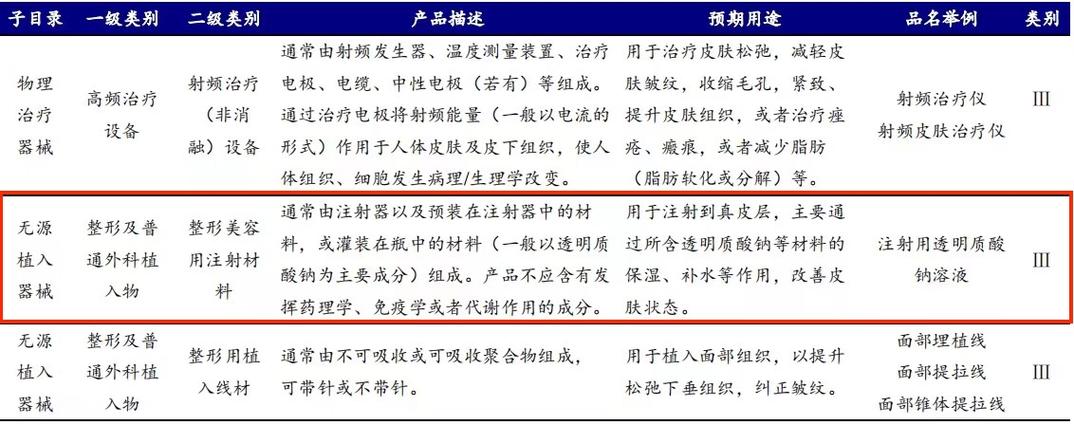

如果要保证材料表面温度维持在熔点与沸点之间传递能量,根据钢和铜在室温、熔点和沸点的反射率变化规律,可以通过热传导方程求出钢和铜焊接时间所需的激光功率密度,如图3-7,据此可以确定所需的脉冲波形,使瞬态脉冲功率也按照同样的规律变化。对于铜以及金、银、铝等反射率高的有色金属材料可以采用带有前置尖峰的波形,对于钢以及镍、钼、钛等反射率低的黑色金属材料,可以采用比较平坦的激光波形,如图3-8

图3-9是通过斩波电路获得的矩形激光脉冲。通过控制脉冲频率,当一个激光脉冲照射到焊接部位时,前一个激光脉冲将该部位加热,焊点及附加的温度已经升高,金属的反射率已经降低。通过适当的电路对脉冲波形进行处理,可以使矩形脉冲的前后沿发生适当的变化。理想情况下,脉冲前沿形成突起的陡峰,脉冲后沿形成平缓的脱尾,即有利于降低材料的反射率,也有利于降低熔池的冷却速度,抑制焊接裂纹。但是采用带有前置尖峰的脉冲波形容易导致金属发生汽化和飞溅,形成熔化区孔洞,因此对于要求气密性的焊缝应加以合理控制,此时应该采用光强基本不变的平定波或者衰减慢的衰减波。